¿Por qué SEA-CURE?®

SEA-CURE® ha demostrado su sostenibilidad durante más de 30 años de éxito comercial. Cuando está disponible como opción, supera en ventas a otras aleaciones superferríticas en una proporción de 4 a 1.

-

Producto óptimo para condensadores y evaporadores en los mercados de generación de energía y transferencia de calor.

-

SEA-CURE ® tiene una vida útil prolongada del producto, lo que lo convierte en una aleación rentable en aplicaciones con alto contenido de cloruro donde existe el potencial de corrosión por influencia microbiológica.

-

Ideal para aplicaciones que utilizan agua de mar y aguas contaminadas donde hay MIC presente

-

Versatilidad con aplicaciones en múltiples industrias, incluida la producción de petróleo y gas, petroquímica y agua.

-

Resistencia a la corrosión estelar que proporciona una sostenibilidad prolongada

-

A diferencia del titanio, SEA-CURE ® ofrece fragilización por hidrógeno reversible si se expone al hidrógeno.

-

Alta resistencia a la erosión por vapor y gotas de agua

-

Más de 145 millones de pies vendidos en todo el mundo hasta la fecha

-

Elegido por el Departamento de Energía de Estados Unidos por sus enfriadores de crudo de Reserva Estratégica de Petróleo

¿Por qué SEA-CURE?®

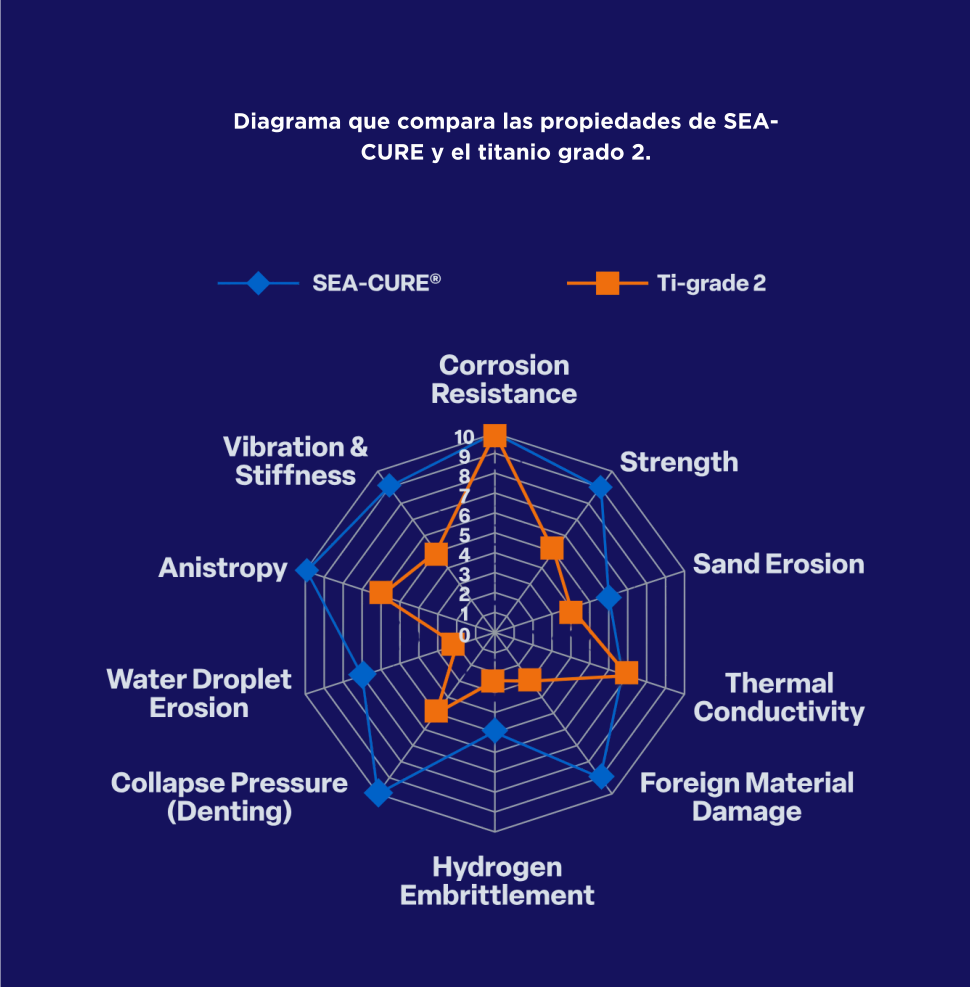

Diagrama que compara las propiedades de SEA-

CURE y el titanio grado 2.

En general, el titanio grado 2 actual es una aleación relativamente frágil. Aunque ofrece buena resistencia a la corrosión, las operaciones de planta deben controlarse cuidadosamente para evitar fallas mecánicas del titanio.

Tanto el acero inoxidable de alto rendimiento SEA-CURE ® como el titanio CP son ampliamente reconocidos por su excelente resistencia a la corrosión. Ninguna de estas aleaciones ha sido reemplazada debido a una falla por corrosión en un condensador superficial de vapor.

Sin embargo, el titanio posee una estructura cristalina hexagonal compacta, lo que implica diversas limitaciones y riesgos mecánicos. El titanio grado 2, también conocido como CP (comercialmente puro), no contiene los elementos de aleación que proporcionan resistencia adicional, como los que se utilizan en aplicaciones aeronáuticas o de artículos deportivos.

SEA-CURE presenta varias razones por las cuales es una opción más confiable que el titanio para un condensador de planta de energía.

Entre ellas se incluyen:

En el diseño del condensador Stanwell incluido en la información de licitación, los cálculos de separación (span) de HEI para un espesor mínimo de pared de 0.7 mm, utilizando el método de Sebald & Nobles, muestran una separación de 1137 mm para SEA-CURE, frente a 951 mm para el titanio grado 2.

Usando el método de Macduff y Fegler, la separación de SEA-CURE es de 940 mm, mientras que la del titanio es de 830 mm.

Esto indica que, para un tubo del mismo tamaño, SEA-CURE es considerablemente más resistente y robusto que el titanio.

Debido a su estructura cristalina hexagonal compacta, el titanio presenta un límite de resistencia a la fatiga muy bajo. En todo el mundo, numerosos conjuntos de tubos de titanio han presentado fallas por fatiga tanto transversales como longitudinales, en ubicaciones aleatorias dentro del conjunto.

Este no es el caso de SEA-CURE.

el titanio muy delgado puede presentar una anisotropía extensa, lo que permite que propiedades como el módulo de elasticidad sean significativamente menores que las consideradas en el diseño. Esta textura se acentúa al laminar la lámina a calibres muy delgados sin tratamientos térmicos intermedios a alta temperatura, los cuales podrían homogeneizar la estructura. El proceso de tratamiento térmico utilizado en la tubería de condensador también se realiza a baja temperatura, por lo que este efecto no se elimina.

El titanio es muy sensible a daños por muescas, como las causadas por arañazos o herramientas de limpieza interna (ID). South Texas Nuclear acaba de taponar más de 500 tubos de titanio en su condensador debido a grietas a lo largo de arañazos causados por la limpieza interna.

Aunque tanto SEA-CURE como el titanio pueden verse afectados por la fragilización por hidrógeno, en el titanio el daño es permanente, mientras que en SEA-CURE es reversible. Al menos 8 condensadores completos de titanio han sido reemplazados por este problema. Según nuestro conocimiento, ninguno de los más de 190 condensadores SEA-CURE ha presentado este problema.

La baja resistencia y módulo de elasticidad del titanio hacen que sea muy difícil instalarlo sin daños, a menos que se maneje de manera especial.

Como el titanio no endurece por trabajo, es muy susceptible a daños por material extraño (FME, por sus siglas en inglés). Esto ocurre comúnmente si objetos como palos, piedras o conchas se alojan dentro del tubo o entre los tubos en el lado de vapor y vibran. Esta es la razón principal de taponamiento de tubos de condensador en una gran empresa de servicios públicos en EE.UU. SEA-CURE es significativamente más resistente a esto.

La mayor resistencia y módulo de SEA-CURE lo hacen mucho más resistente a daños por impacto que el titanio. Si se cae algo sobre el tubo, el titanio es más propenso a fallar.

El titanio es muy susceptible a daños por escoria de soldadura durante trabajos en altura. La sobrecarga localizada de calor provoca una caída significativa en la resistencia a la corrosión, y la falla ocurre rápidamente después del daño. Esto no se ha observado con SEA-CURE.

Según pruebas realizadas por Avesta-Sheffield, los aceros inoxidables de alto rendimiento, como SEA-CURE, tienen 7 veces o más la resistencia a la erosión por gotas de agua que el titanio grado 2.

El titanio grado 2 tiene muy poca resistencia a la erosión por arena. Varias plantas que hemos visitado en China han presentado fugas en los tubos por este problema en un periodo de entre 2 y 5 años.

Descripción

metalúrgica

La estructura ferrítica del acero inoxidable SEA-CURE proporciona un material de alta resistencia y bajo endurecimiento por trabajo, con buena ductilidad. Estas propiedades permiten altos límites de esfuerzo de diseño junto con buenas características de fabricación. Gracias a la adición de níquel, SEA-CURE presenta una temperatura de transición de dúctil a frágil más baja que la de aceros ferríticos similares sin adición de níquel.

| CHEMICAL COMPOSITION | |

|---|---|

| ELEMENT PERCENT | |

| Chromium | 25.0 – 28.0 |

| Molybdenum | 3.0 – 4.0 |

| Nickel | 1.0 – 3.5 |

| Manganese | 1.00 max |

| Silicon | 1.00 max |

| Carbon | 0.030 max |

| Nitrogen | 0.040 max |

| Phosphorous | 0.040 max |

| Sulfur | 0.030 max |

| Titanium + Niobium | 0.020 – 1.00 |

| Iron | Balance |

Criterios críticos de especificación

La tubería para condensadores SEA-CURE es suministrada únicamente por Webco Industries.

Al ordenar tubos para condensadores SEA-CURE, debe hacerse referencia a la Especificación PCN 9100 de Webco Industries.

Se deben citar los siguientes puntos para garantizar una tubería de condensador confiable:

-

Soldadura por láser en la costura

-

Capacidad para superar la prueba G-48, Método A, a 65 °C durante 72 horas, en condición tal como se envía

-

Prueba de aire bajo agua a 150 psi

-

Disponible con prueba de corrientes inducidas ASTM A803-S1

-

Enfriado en agua (temple) para garantizar la ausencia de fases secundarias perjudiciales

-

Disponibilidad de curvado en “U”

Formas disponibles:

-

Productos tubulares soldados

-

Tira/lamina recocida laminada en frío

-

(Espesor máximo promedio: 0.083” [2.1 mm])

Descripción y

composición

Criterios Críticos de Especificación

Si bien los métodos comunes utilizados para soldar aceros inoxidables pueden aplicarse al acero inoxidable SEA-CURE, es necesario emplear condiciones de soldadura más cuidadosas para lograr una buena resistencia a la corrosión y tenacidad en la unión. Por esta razón, se prefiere la soldadura por arco con gas tungsteno (GTAW), con o sin metal de aporte, para minimizar la entrada de calor. Las técnicas utilizadas para trabajar con titanio funcionan bien con SEA-CURE.

Los procedimientos generales a seguir incluyen:

- Utilizar baja entrada de energía y electrodos pequeños.

- Aplicar múltiples pasadas a medida que aumenta el tamaño de la sección.

- Enfriar a temperatura ambiente entre cada pasada.

Es absolutamente importante minimizar la contaminación por oxígeno, nitrógeno y carbono, y evitar la pérdida de los elementos de estabilización del metal de soldadura. Esto puede lograrse mediante una limpieza exhaustiva de las superficies de la junta antes de soldar, el uso de electrodos secos y la aplicación de técnicas rigurosas de protección con gas. El óxido generado por la soldadura debe eliminarse siempre mediante decapado, para conservar la alta resistencia a la corrosión en la zona de soldadura.

Metales de Aporte

Se pueden realizar uniones soldadas de alta calidad con una variedad de metales de aporte. Sin embargo, la elección del metal de aporte requiere un análisis cuidadoso de los requisitos de resistencia a la corrosión y de las propiedades mecánicas de la aplicación. Para recibir asistencia en la selección del material de aporte adecuado para su aplicación, comuníquese con Webco Industries.

Reconocido

SEA-CURE, al igual que todos los aceros super-ferríticos, requiere tratamientos térmicos muy especializados para alcanzar los niveles de resistencia a la corrosión esperados. Por lo tanto, Webco no recomienda el recocido de SEA-CURE a menos que se cuente con equipo especializado para ello

Conformado

El acero inoxidable SEA-CURE tiene buena conformabilidad. Debido a su alta resistencia, puede requerir una mayor fuerza durante la etapa inicial del conformado; sin embargo, su bajo endurecimiento por deformación hace que el material sea más fácil de conformar una segunda vez sin necesidad de un recocido intermedio. No obstante, es menos adecuado para operaciones de estirado que los grados austeníticos.

Uniones con Placa Tubular Laminada

Las propiedades combinadas de alto módulo elástico, resistencia y ductilidad son ventajosas para lograr uniones

firmes y herméticas. La adición de níquel produce un metal base y una soldadura tenaces y resistentes a las

grietas, que pueden soportar una reducción de espesor de pared superior al 15 % o más. Debido a las diferencias

de dureza entre el tubo y la placa tubular, y a la dificultad de medir con precisión el adelgazamiento de la

pared, se recomienda controlar el laminado por torque. Si la combinación de tubo y placa tubular no se ha

utilizado previamente, lo más adecuado es usar una placa tubular de prueba (mockup) fabricada con los mismos

materiales. Las cargas de expulsión deben superar las 1,200 libras (550 kg).

Para obtener la máxima eficiencia en la instalación, deben emplearse expansores de cinco rodillos. Se recomienda

el uso de lubricación, y ajustar la herramienta para evitar que se forme un borde fino (feather edge) en el

extremo del tubo.

El abocinado del extremo no es necesario para evitar erosión en la entrada, pero puede utilizarse para mejorar

el flujo o ajustarse a una placa tubular diseñada previamente para abocinado.

SEA-CURE produce una mayor resistencia en la unión que otras aleaciones de tubos para intercambiadores de calor

bajo un mismo conjunto de condiciones tubo/placa tubular. Esto se debe a su alto módulo elástico y límite

elástico, lo que lo hace especialmente adecuado para usarse con materiales de placa tubular de alta resistencia.

Cuando se emplean materiales de placa tubular de alta resistencia, como los aceros inoxidables dúplex, son

comunes cargas de expulsión superiores a 4,000 libras (1,800 kg) incluso con paredes tan delgadas como 0.028”

(0.7 mm).

| CORROSION RESISTANCE | |||||

|---|---|---|---|---|---|

| ACID SOLUTION | TEMPERATURE | TYPE 304 TYPE 316 SEA-CURE | |||

| °F | °C | Corrosion Rate - MPY* | |||

| 0.1% Hydrochloric | 212 B | 100 B | 1,740 | 208 | 23 |

| 1.0% Hydrochloric | 210 | 99 | |||

| 1.0% Hydrochloric + 3% FeCl3 | 167 | 75 | 2.27** | ||

| 10% Sulfuric | 215 B | 102 B | |||

| 60% Sulfuric | 244 B | 118 B | >1000.00 | ||

| 96% Sulfuric | 171 | 77 | 7,800 | ||

| 50% Phosphoric | 228 B | 109 B | 246 | 387 | 178 |

| 10% Nitric | 219 B | 104 B | 37 | 96 | |

| 65% Nitric | 241 B | 116 B | 334 | 395 | 1.20*** |

| 60% Nitric + 2% HCL | 235 B | 113 B | |||

| 80% Acetic | 217 B | 103 B | 1,700 | 2 | |

| 100% Acetic | 243 B | 117 B | 39 | 54 | |

| 50% Acetic + 50% Anhyd | 164 | 73 | 40 | 160 | |

| 50% Formic | 221 B | 105 B | |||

| 10% Oxalic | 216B | 102 B | 131 | ||

| 55% NaOH + 8% NaC + 3% NaClO3 | 210 | 99 | 610 | ||

| 50% NaOH | 289 B | 143 | 150 | 100 | |

Resistencia a la

corrosión

Se evaluó la resistencia a varios ácidos fuertes utilizando los métodos del Materials Technology Institute de los procedimientos de la industria de procesos químicos. A continuación se presentan datos representativos.

El acero inoxidable SEA-CURE se desarrolló específicamente para resistir la corrosión localizada por picaduras y corrosión en grietas en soluciones cloradas agresivas, como el agua de mar. En pruebas comparativas aceleradas de laboratorio de corrosión en grietas, SEA-CURE demuestra un rendimiento muy superior al de los aceros inoxidables austeníticos y dúplex comunes, como los tipos 304, 316 y 2205. En agua de mar natural a temperatura ambiente, varias pruebas han mostrado ausencia de ataque por más de 10 años.

Bajo las mismas condiciones, el tipo 316 presentó un ataque de corrosión en grieta de 0.039 pulgadas. En áreas donde hay contaminación orgánica (que puede descomponerse produciendo sulfuro de hidrógeno), el acero inoxidable SEA-CURE mostró una resistencia a la corrosión significativamente mayor que las aleaciones de cobre, como el cobre-níquel.

Resistencia a la Erosión-Corrosión

El acero inoxidable SEA-CURE es resistente a la erosión-corrosión, también conocida como corrosión asistida por flujo (FAC, por sus siglas en inglés). Este mecanismo de fallo ocurre cuando la velocidad del fluido en un condensador u otro intercambiador de calor es tan alta que efectivamente “limpia” la película protectora de la superficie del metal.

| MAXIMUM WATER FLOW RATES FOR EROSION-CORROSION | |

|---|---|

| ALLOY MAX VELOCITY | |

| Admiralty | 6 FPS |

| 90/10 Cu/Ni | 8 FPS |

| 70/30 Cu/Ni | 10 FPS |

| 304/316 Stainless Steel | 30+ FPS |

| Ti Grade 2 | 100 FPS |

| Super-ferritic Stainless Steel | 100+ FPS |

La mayor velocidad permisible brinda al diseñador más flexibilidad en el diseño del intercambiador y puede utilizarse para mejorar significativamente el rendimiento térmico en un equipo existente.

Resistencia a la grieta por corrosión por cloruros

Al igual que la mayoría de los aceros inoxidables totalmente ferríticos, SEA-

CURE tiene una excelente resistencia a la fisuración por corrosión bajo tensión

inducida por cloruros. Cuando se somete a un esfuerzo equivalente al 90 % de

su límite elástico y se coloca en una solución de 40 % de CaCl₂ a 212 °F

(100 °C), SEA-CURE no presenta fisuras incluso después de 5,000 horas de

exposición. El acero inoxidable Tipo 316L se fisura en menos de 400 horas bajo

las mismas condiciones. Los especímenes en forma de U de SEA-CURE

expuestos a 1,500 ppm de cloruro de sodio a 212 °F (100 °C) tampoco se

fisuraron.

Como ocurre con otros aceros inoxidables, SEA-CURE no es resistente a la

corrosión bajo tensión en solución de 40 % de cloruro de magnesio (ebullición)

a 284 °F (140 °C)

Picaduras por sulfuros

a corrosión por picaduras en presencia de compuestos de azufre y ciertas

bacterias en agua de mar contaminada puede ocurrir en aleaciones de cobre-

níquel, aluminio-bronce y otras aleaciones con alto contenido de cobre. SEA-

CURE no es atacado por estos compuestos de azufre ni por las bacterias

asociadas.

Bacterias del magnecio

El manganeso puede ser extraído de ciertas aguas por bacterias y depositarse

en las superficies de intercambiadores de calor como óxido de manganeso

hidratado. En presencia de cloro, este compuesto puede oxidarse a

permanganato y el cloro reducirse a ion cloruro. Esta reacción puede causar

picaduras en muchas aleaciones, incluidos los aceros inoxidables serie 300,

bronce admiralty, cobre-níquel 90/10 y aleaciones dúplex lean e intermedias.

SEA-CURE es esencialmente inmune a esta reacción debido a su muy alta

resistencia a la picadura.

Resistencia a condensados ácidos

Los sistemas de recuperación de calor son particularmente susceptibles a una

corrosión severa causada por condensados ácidos en el ambiente. El proceso

de condensación y evaporación concentra ácidos y cloruros, aumentando el

ataque corrosivo en el punto de rocío del condensado o en el punto de

ebullición del agua. SEA-CURE puede resistir la mayoría de estos corrosivos

(como se muestra en la tabla de Resistencia a la Corrosión en la página 7).

Amoníaco

Las aleaciones a base de cobre son muy susceptibles al ataque por amoníaco, lo

que resulta en corrosión general acelerada, ataque por picaduras o fisuración

por corrosión bajo tensión inducida por amoníaco. SEA-CURE, al igual que otros

aceros inoxidables, es esencialmente inmune al ataque por amoníaco.

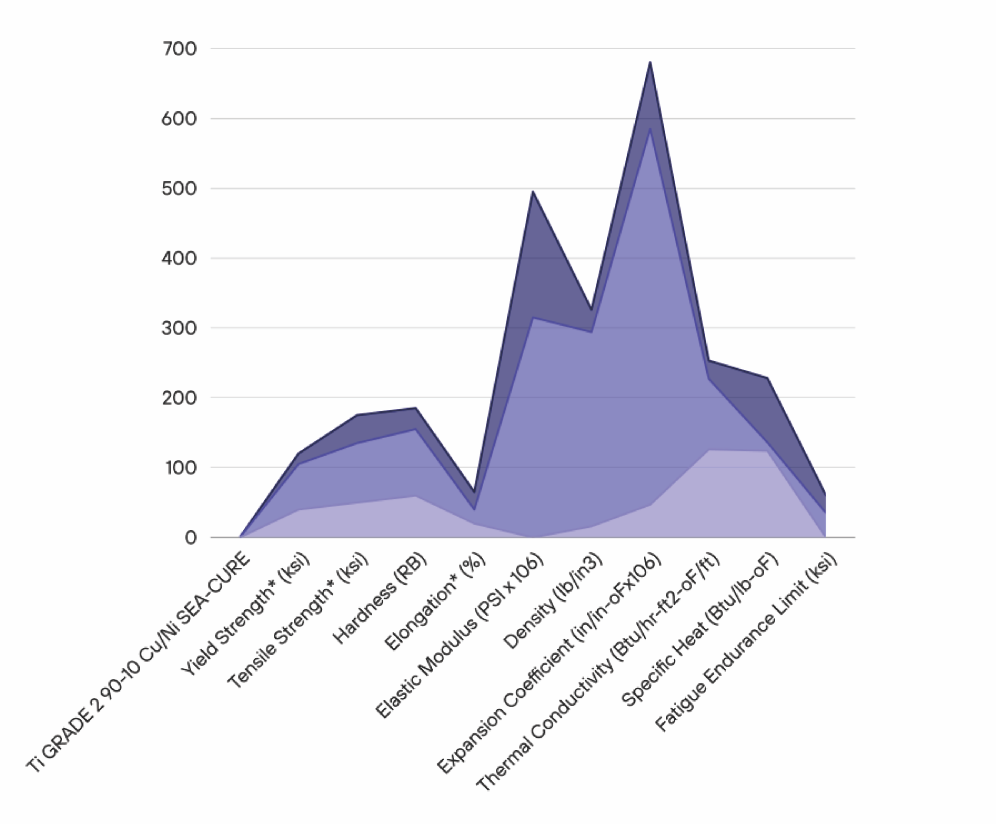

Atributos Físicos y Mecánicos

| COMPARATIVE PROPERTIES OF VARIOUS ALLOYS | |||

|---|---|---|---|

| TI GRADE 2 | 90-10 Cu/Ni | SEA-CURE | |

| Yield Strength* (ksi) | 40 | 15 | 65 |

| Tensile Strength* (ksi) | 50 | 40 | 85 |

| Hardness (RB) | 60 | 30 | 95 |

| Elongation* (%) | 20 | 25 | 20 |

| Elastic Modulus (PSI x 106) | 15.5** | 180 | 315 |

| Density (lb/in3) | 16 | 32 | 278 |

| Expansion Coefficient (in/in-oF x106) | 47 | 95 | 538 |

| Thermal Conductivity (Btu/hr-ft2-oF/ft) | 126 | 26 | 101 |

| Specific Heat (Btu/lb-oF) | 124 | 92 | 12 |

| Fatigue Endurance Limit (ksi) | Low | 25 | 35 |

RESISTENCIA A LA EROSIÓN

SEA-CURE muestra una excelente resistencia a todo tipo de erosión. No se ve afectado por altas velocidades del agua (que pueden resultar del diseño mecánico, como se mencionó anteriormente, o por obstrucción de los tubos), ni por erosión por impacto de vapor.

La resistencia a la erosión por impacto de vapor es una función directa de la dureza del sustrato metálico debajo del óxido protector. En general, una mayor dureza proporciona una mayor resistencia a la erosión.

Mediante un dispositivo de impacto de gotas de agua desarrollado por Avesta Sheffield, las aleaciones pueden clasificarse según el tiempo hasta la falla, como se muestra en la siguiente tabla.

EXCLUSIÓN DE MATERIALES EXTRAÑOS (FME):

La alta resistencia y dureza de SEA-CURE lo hacen menos susceptible a daños por desgaste causados por materiales extraños. Materiales como tornillos, tuercas, piedras o palos de madera pueden alojarse en los tubos del condensador, vibrar y causar agujeros por desgaste en los tubos. Los materiales con baja resistencia y dureza, como el titanio, son mucho más susceptibles a este tipo de daño.

RESISTENCIA MECÁNICA

Debido a su superior resistencia mecánica, SEA-CURE muestra una excelente resistencia a daños mecánicos. Es resistente tanto a daños ocasionados por actividades de mantenimiento como al impacto de proyectiles. SEA-CURE posee la mayor resistencia y dureza de las aleaciones comercialmente disponibles.

|

ALLOY HARDNESS RELATIVE HV

EROSION RESISTANCE |

||

|---|---|---|

| Admiralty | 60 HV | 4 |

| 70-30 Cu-Ni | 135 HV | 8 |

| Ti Grade 2 | 145 HV | 10 |

| TP 304/TP 316 | 165 HV | 20 |

| Ti Grade 12 | 190 HV | 36 |

|

ALLOY HARDNESS RELATIVE HV

EROSION RESISTANCE |

||

|---|---|---|

| 254 SMO/AL6XN® | 200 HV | 70 |

| Ti Grade 9 | 215 HV | 62 |

| SEA-CURE | 240 HV | 72 |

| Duplex 2507 | 290 HV | 94 |